Дохуп-кон сушильник успешно экспортирован во Вьетнам

Для традиционных ремесленных отраслей ключ к крупномасштабному развитию состоит в превращении производственных процессов, зависящих от погоды, в управляемые, стандартизированные промышленные рабочие процессы.

Наши Вьетнамские клиенты успешно устранили постоянные проблемы с влажностью в их производственной среде, внедрив наш конусный сушитель дхооп, что привело к двуим улучшениям: качеству продукта и эффективности производства.

Информация о клиенте и основные потребности

Наш клиент базируется во Вьетнаме — стране с богатыми культурными корнями в использовании конусов благовоний и обширным потребительским рынком. Однако тропический муссонный климат Вьет ['нам'], особенно длительный сезон дождей, создает значительные проблемы для традиционных естественных методов сушки.

Клиент постоянно сталкивается со следующими проблемами:

- Продолжительные и непредсказуемые времена сушки

- Сушка близка к застою во время сезона дождей

- Склонность к плесени и порче в условиях высокой влажности

- Неравномерная сушка приводит к искривлению или трещинам благовоний

Следовательно, клиент срочно требует современной сушильной системы, которая работает независимо от погодных условий, обеспечивает точный контроль над процессом сушки и гарантирует стабильное качество продукции.

Индивидуальные решения

Опираясь на среднесуточную выпускную мощность клиента и конкретную длину башенно-цветочного длинного, мы спроектировали оптимальные размеры сушильной камеры. Также были сконструированы индивидуальные стальные сушильные тележки и ячейчатые лотки, чтобы обеспечить оптимальный поток воздуха и максимальную загрузку.

Кроме того, наши инженеры заранее сконфигурировали электрические компоненты всей системы в соответствии с локальными стандартами электропитания Вьетнама (220В, 50Гц).

Ключевые преимущества нашего сушильника дхоуп-конуса

Решая ключевые проблемы клиентов в отношении качества и эффективности сушки, мы продемонстрировали основные технические характеристики нашего сушильной камеры для дхуп-конуса:

Энергоэффективная система теплового насоса: в основе оборудования лежит система воздушного теплового насоса, объединяющая функции нагрева и осушения. По сравнению с традиционными электрическими элементами нагрева, она обеспечивает более высокий коэффициент полезного действия и значительно снижает потребление электроэнергии.

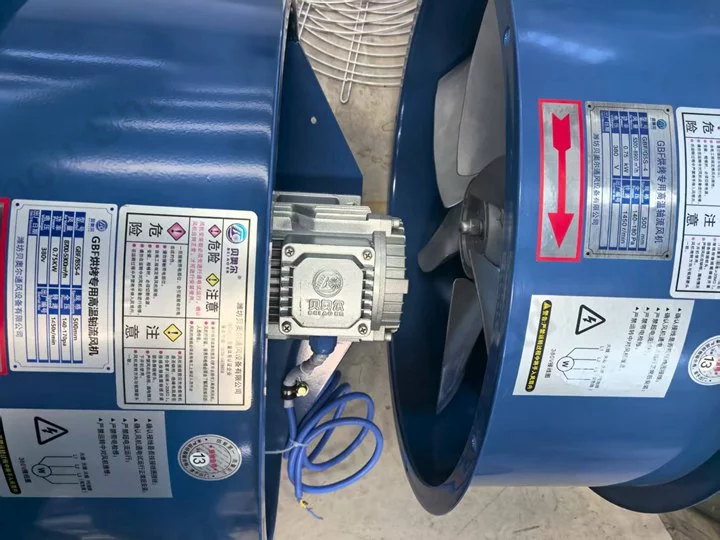

Круговая 360° циркуляция горячего воздуха: научно продуманная система воздуховодов внутри камеры в сочетании с мощными, термостойкими вентиляторами обеспечивает равномерное поступление горячего воздуха в каждый угол каждого слоя на тележках для сушки.

Премиальная теплоизоляция и гигиеничный дизайн: камера сушки оснащена толстыми пенополиуретановыми панелями с отличными теплоизоляционными свойствами, что минимизирует теплопотери. Прилагаемые тележки и лотки для сушки изготовлены из коррозионностойкой, легко чистящейся 304 нержавеющей стали.

Процесс обслуживания Shuliy

Мы снимаем обеспокоенность клиентов путем максимальной прозрачности и надежности. Перед отгрузкой оборудования мы:

Предоставлять оперативные видео: мы фиксируем демонстрационные видео контроля сушильной камеры, работы вентилятора внутренней циркуляции и работы теплового насоса для ознакомления клиента.

Показывать аккуратную и безопасную упаковку: мы индивидуально упаковываем такие компоненты, как тепловой насос и электрический шкаф управления, в защитную упаковку, фотографируя каждый для проверки клиентом.

Поддержка онлайн-осмотра в реальном времени: перед упаковкой мы proactively приглашаем клиентов присоединиться к видеовызову, позволяя им провести всесторонний, реальный осмотр каждого компонента — толщины изоляционной панели, качества нержавеющей стали и марок электрических компонентов.

История успеха клиента

По прибытии в Хошимин клиент высоко оценил нашу модульную упаковку. Во время установки наши технические инженеры сопровождали команду клиента детальными чертежами и удалёнными видеозвонками для успешной сборки сушильной камеры и запуска системы.

Сегодня время сушки башенного благовония клиента сократилось с 3–5 дней до 12–18 часов, при этом значительно вырос выход.